|

ВЕЛТЕК-Н545

|

|

ТУУ 28.7-31749248.002-2002

EN 14700/ T Fe3 DIN 8555/ MF 3-GF-50-GST (условно)

|

Процесс сварки:

S – под флюсом |

Диаметр проволоки, мм |

Рекомендуемые защитные газы и флюсы |

|

S |

1,6–3,6 |

АН-20, АН-26 |

Общая характеристика

Порошковая проволока марки ВЕЛТЕК-Н545 предназначена для автоматической наплавки под флюсом (S), при восстановлении и упрочнении деталей из углеродистых и низколегированных сталей, работающих в условиях трения металла о металл при повышенных температурах, термоциклировании и больших удельных давлениях. Рекомендуется для наплавки на постоянном токе обратной полярности: DC (+).

Применение

Наплавка роликов правильних машин из стали 40Х, 45, 9Х, 9Х и валков горячей прокатки, ножей дробления пластиков, обводных роликов станов, ножей горячей резки, наплавка штампов и быстроизнашивающихся деталей горно-металлургического и станочного оборудования (пуансоны, матрицы, оси, валки, направляющие и др.).

Сварочно-технологические свойства

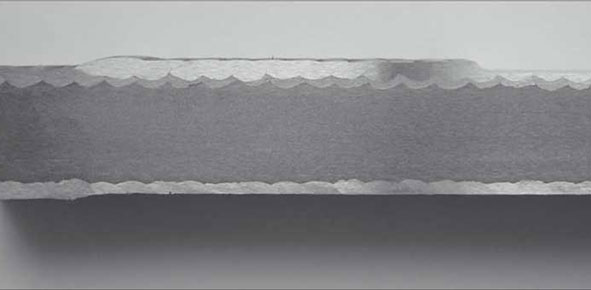

| Формирование наплавленного валика | хорошее | | Отделимость шлаковой корки | хорошая |

| Производительность наплавки, кг/ч | 4-13 |

| Склонность наплавленного металла к образованию трещин | повышенная, необходим предварительный подогрев |

| Расход проволоки на 1 кг наплавленного металла, кг | 1.05-1.05 |

| Твердость наплавленного металла, (HRC для 3го-4го слоя, если не указано иное) | после наплавки 54-58

|

Технологические особенности

Обязателен предварительный подогрев наплавляемого изделия до температуры 350-400 °С. После наплавки среднетемпературный отпуск (400 °С/ч), затем замедленное охлаждение со скоростью 40 - 60 °С/ч.

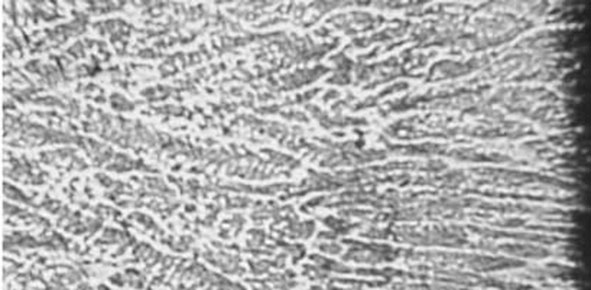

Свойства наплавленного металла

Отличная стойкость против износа трением при повышенных температурах. Термическая выносливость - хорошая. Сопротивление ударам - хорошее. Обрабатываемость резанием – удовлетворительная.

Типичный химический состав наплавленного металла, %

| C | Mn | Si | Cr | V | Mo | S | P |

| 0.5 | 0.7 | 0.6 | 4.5 | 0.5 | 3.5 | 0.014 | 0.015 |

_

Наиболее близкие по химсоставу проволоки выпускаемые Welding Alloys.

| Марка проволоки |

Расстояние, % |

virobnik | C | Mn | Si | Cr | Mo | Ti | Ni | W | V | P | S |

| ROBOTOOL 46-G (19) | 1.64 | Welding Alloys | 0.2 | 0.9 | 0.5 | 6 | 3.5 | 0.25 | | | | | |

| ROBOTOOL 47-G (20) | 1.65 | Welding Alloys | 0.15 | 0.9 | 0.5 | 6 | 3.5 | 0.25 | | | | | |

| ROBOTOOL 45W-G (16) | 2.63 | Welding Alloys | 0.24 | 0.9 | 0.6 | 5.4 | 2.3 | 0.2 | 0.04 | 2.1 | 0.8 | 0.03 | 0.03 |

| ROBOTOOL 49W-G (17) | 2.83 | Welding Alloys | 0.3 | 0.9 | 0.6 | 5.8 | 2.8 | 0.2 | 0.5 | 2.3 | 0.9 | 0.03 | 0.03 |

| ROBOTOOL 58-G (21) | 2.93 | Welding Alloys | 0.35 | 1.2 | 0.5 | 7 | 2.2 | 0.3 | | | | | |

Рекомендуемые режимы наплавки

| Диаметр проволоки, мм |

Ток, А |

Напряжение, В |

Скорость наплавки, м/ч |

| 1,6 |

140 - 220 |

25 - 29 |

10 - 15 |

| 2,0 |

160 - 260 |

25 - 30 |

12 - 18 |

| 2,4 |

200 - 300 |

26 - 31 |

15 - 20 |

| 2,8 |

240 - 360 |

28 - 32 |

18 - 23 |

| 3,0 |

260 - 380 |

29 - 33 |

18 - 23 |

| 3,6 |

320 - 450 |

30 - 34 |

20 - 25 |

| Диаметр проволоки, мм

| Картонная бочка |

Формованные мотки бескаркасного типа |

Каркасный барабан (B) |

Катушка (S), (BS) |

| Моток в гофроящике |

Металлич. бочка |

| До 100

кг |

До 150

кг |

До 300

кг |

До 30 кг |

До 70 кг |

До 25 кг |

До 15 кг |

| 1.6 | X |

X |

X |

X |

X |

X |

X |

| 2.0 | X |

X |

X |

X |

X |

X |

X |

| 2.4 | X |

X |

X |

X |

X |

X |

X |

| 2.8 | X |

X |

X |

X |

X |

X |

|

| 3.0 | X |

X |

X |

X |

X |

X |

|

| 3.2 | X |

X |

X |

X |

X |

X |

|

| 3.6 | X |

X |

X |

X |

X |

X |

|

Статьи и страницы сайта в которых упоминается эта проволока

В заводских условиях успешно применена ремонтная наплавка порошковой проволокой деталей ответственного оборудования. За счет повышения износостойкости рабочих поверхностей достигнуто повышение ресурса оборудования и экономия средств на его ремонт и эксплуатацию.

В данной работе описаны разработки ООО «ТМ.ВЕЛТЕК» и опыт использования их при ремонтной наплавке валков прокатных станов, роликов МНЛЗ. кранов колес, а также роликов правильных машин и ответственных деталей гидрокрепей горно-шахтного оборудования

Повышение срока службы оборудования достигается приданием рабочим поверхностям деталей стойкости к износу в различных средах, что позволяет снизить убытки в различных отраслях промышленности. Среди существующих технологических процессов предпочтение отдается нанесению упрочняющих слоев. Одним из эффективных направлений является применение электродуговой наплавки порошковой проволокой.

В рамках настоящей работы разработаны порошковые проволоки и комплексная технология восстановления деталей термического оборудования, материалы и технология ремонта металлорежущих ножей, роликов правильных машин, валков прокатных станов, которые успешно реализованы рядом крупных комбинатов.