|

ВЕЛТЕК-Н425-1

|

|

ТУУ 28.7-31749248-011:2007

EN 14700/ T Fe7 DIN 8555/ MF5-GF-45-RTZ (условно)

|

Процесс сварки:

S – под флюсом |

Диаметр проволоки, мм |

Рекомендуемые защитные газы и флюсы |

|

S |

2,0-3,6 |

АН-20, АН-26 |

Общая характеристика

Порошковая проволока марки ВЕЛТЕК-Н425-1 - S предназначена для автоматической наплавки под флюсом (S) износостойкого слоя на детали, работающие в условиях трения металла о металл в коррозионной среде. Рекомендуется для наплавки на постоянном токе обратной полярности: DC (+).

Применение

Наплавка штоков гидрокрепей соляных и угольных шахт, плунжеров гидропрессов, коленчатых валов.

Сварочно-технологические свойства

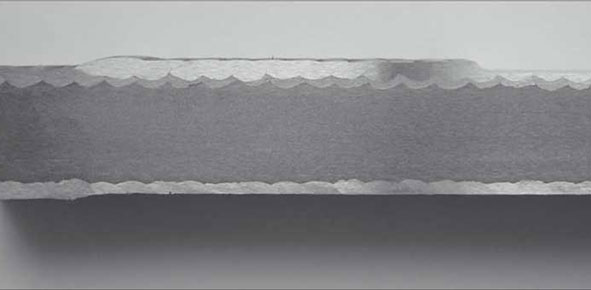

| Формирование наплавленного валика | хорошее | | Отделимость шлаковой корки | хорошая |

| Производительность наплавки, кг/ч | 5-13 |

| Склонность наплавленного металла к образованию трещин | малая |

| Расход проволоки на 1 кг наплавленного металла, кг | 1.05-1.05 |

| Твердость наплавленного металла, (HRC для 3го-4го слоя, если не указано иное) | после наплавки (3 слой) 22-30

(1 слой) 40-48

|

Технологические особенности

Наплавка в большинстве случаев производится без предварительного подогрева. При наплавке массивных деталей необходим предварительный подогрев 200 - 300°С. Наплавку, как правило, производят в 1 слой, получая наплавленный металл твердостью в 1-м слое не менее 44 HRC. Наплавленный металл обладает хорошей прирабатываемостью в уплотнениях, высоким сопротивлением коррозии и истиранию, способностью сохранять длительное время зеркальную рабочую поверхность. Наплавке подлежат изношенные участки поверхности штоков шахтных гидрокрепей изготовленных из стали 30Х, 30ХГСА, 40Х и др., диаметром 70 – 300 мм, с использованием механизированной наплавки по винтовой линии.

Свойства наплавленного металла

Хорошо сопротивляется коррозии и изнашиванию при трении металла о металл, давлении 450 кгс/см² и температуре до 500ºС. Возможна обработка резанием без смягчающей термообработки.

Типичный химический состав наплавленного металла, %

| C | Mn | Si | Cr | Ni | S | P |

| 0.16 | 0.8 | 0.7 | 13.0 | 1.4 | 0.016 | 0.017 |

_

Наиболее близкие по химсоставу проволоки выпускаемые Welding Alloys.

| Марка проволоки |

Расстояние, % |

virobnik | C | Mn | Si | Cr | Ni | Mo | W | V | Nb |

| CHROMECORE 414 COILER (45) | 1.38 | Welding Alloys | 0,30 | 1,0 | 0,7 | 12 | 2,0 | 0,60 | 0,30 | | |

| CHROMECORE 414 MM (44) | 1.71 | Welding Alloys | 0,15 | 1,2 | 0,5 | 12,3 | 2,2 | 1,20 | | 0,20 | 0,10 |

| CHROMECORE 410 (46) | 1.77 | Welding Alloys | 0,07 | 0,6 | 0,2 | 13 | | | | | |

| CHROMECORE 420 (47) | 1.77 | Welding Alloys | 0,30 | 0,8 | 0,6 | 13 | | | | | |

| CHROMECORE 414 (41) | 2.7 | Welding Alloys | 0.08 | 1.0 | 0.6 | 13.5 | 4.0 | 0.50 | | | |

*(1 слой)

Типичный химический состав наплавленного металла, %

| C | Mn | Si | Cr | Ni | S | P |

| 0.2 | 1.0 | 0.8 | 20.0 | 2.0 | 0.014 | 0.016 |

*(3 слой)

Рекомендуемые режимы наплавки

| Диаметр проволоки, мм |

Ток, А |

Напряжение, В |

Скорость наплавки, м/ч |

| 2,0 |

160 - 240 |

27 – 30 |

12 - 18 |

| 2,4 |

200 – 300 |

28 – 31 |

15 - 20 |

| 2,8 |

250 – 360 |

29 – 32 |

18 - 23 |

| 3,0 |

260 – 380 |

30 – 33 |

20 - 25 |

| 3,2 |

280 – 400 |

30 – 34 |

23 - 28 |

| 3,6 |

320 - 440 |

31 - 35 |

25 - 30 |

| Диаметр проволоки, мм

| Картонная бочка |

Формованные мотки бескаркасного типа |

Каркасный барабан (B) |

Катушка (S), (BS) |

| Моток в гофроящике |

Металлич. бочка |

| До 100

кг |

До 150

кг |

До 300

кг |

До 30 кг |

До 70 кг |

До 25 кг |

До 15 кг |

| 2.0 | X |

X |

X |

X |

X |

X |

X |

| 2.4 | X |

X |

X |

X |

X |

X |

X |

| 2.8 | X |

X |

X |

X |

X |

X |

|

| 3.0 | X |

X |

X |

X |

X |

X |

|

| 3.2 | X |

X |

X |

X |

X |

X |

|

| 3.6 | X |

X |

X |

X |

X |

X |

|

Статьи и страницы сайта в которых упоминается эта проволока

В данной работе описаны разработки ООО «ТМ.ВЕЛТЕК» и опыт использования их при ремонтной наплавке валков прокатных станов, роликов МНЛЗ. кранов колес, а также роликов правильных машин и ответственных деталей гидрокрепей горно-шахтного оборудования

механизированных крепей шахтного оборудования (материал, технология). Рабочие поверхности стоечно-домкратной группы в

процессе эксплуатации подвергаются ударно-абразивному воздействию породы и угля. В связи с

этим актуально повышение работоспособности стоечно-домкратной группы механизированных крепей

путем создания стойкого защитного слоя на рабочих поверхностях штоков и плунжеров.