|

ВЕЛТЕК-Н460.01

|

|

ТУУ 28.7-31749248-001-2002

EN 14700/ T Fe7 DIN 8555/ MF 3-GF-45-GPT (условно)

|

Процесс сварки:

G – в защитном газе

S – под флюсом |

Диаметр проволоки, мм |

Рекомендуемые защитные газы и флюсы |

| G | 1,6-2,4 | С1 (100% СО2), М21 (18% СО2 + 82% Ar) |

| S | 1,6-3,6 | АН-348А, АН-60, АН-20 |

Общая характеристика

Порошковая проволока марки ВЕЛТЕК-Н460.01 предназначена для автоматической и полуавтоматической наплавки в защитных газах (G) и под флюсом (S) деталей, работающих в условиях циклической термической нагрузки, больших удельных давлений при повышенных температурах. Рекомендуется для наплавки на постоянном токе обратной полярности: DC (+).

Применение

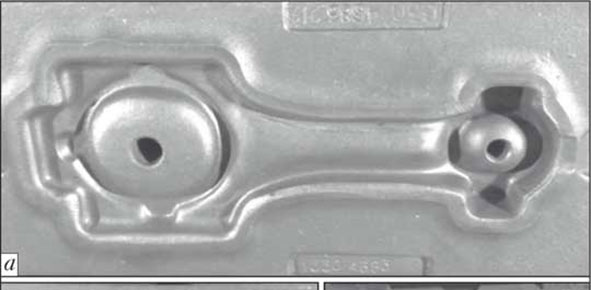

Валки чистовых клетей горячей прокатки, штампы горячей штамповки, бойки ковочных прессов. Ремонт штампов из сталей умеренной теплостойкости 35ХМФ, 38ХН3МБА, 4Х3ВМС.

Сварочно-технологические свойства

| Формирование наплавленного валика | хорошее | | Отделимость шлаковой корки | хорошая |

| Производительность наплавки, кг/ч | 4-14 |

| Склонность наплавленного металла к образованию трещин | умеренная |

| Расход проволоки на 1 кг наплавленного металла, кг | 1.05-1.2 |

| Твердость наплавленного металла, (HRC для 3го-4го слоя, если не указано иное) | после наплавки 44-50

|

Технологические особенности

Обязателен предварительный подогрев наплавляемого изделия до температуры 250-350 °С. После наплавки высокий отпуск 560 - 600 °С, выдержка в печи в 9 – 12 часов, охлаждение до температуры 200 - 250 °С.

Свойства наплавленного металла

Износостойкость - высокая. Максимальная термическая выносливость. Возможна обработка режущим инструментом.

Типичный химический состав наплавленного металла, %

| C | Mn | Si | Cr | Mo | Ni | S | P |

| 0.15 | 0.7 | 0.5 | 9.5 | 2.0 | 1.5 | 0.014 | 0.015 |

_

Наиболее близкие по химсоставу проволоки выпускаемые Welding Alloys.

| Марка проволоки |

Расстояние, % |

virobnik | C | Mn | Si | Cr | Mo | Ni | Al | Cu | S | P | Nb | V | N | Ti |

| HARDFACE VMOLC (24) | 0.83 | Welding Alloys | 0.08 | 1 | 0.6 | 10 | 2.5 | 1.8 | | | | | | | | |

| ROBOFIL B P91 (75) | 1.67 | Welding Alloys | 0.12 | 0.7 | 0.3 | 10 | 1 | 0.3 | 0.002 | 0.05 | 0.005 | 0.007 | 0.06 | 0.23 | 0.05 | |

| CHROMECORE 414 MM (44) | 2.8 | Welding Alloys | 0,15 | 1,2 | 0,5 | 12,3 | 1,20 | 2,2 | | | | | 0,10 | 0,20 | | |

| ROBOTOOL 58-G (21) | 2.99 | Welding Alloys | 0.35 | 1.2 | 0.5 | 7 | 2.2 | | | | | | | | | 0.3 |

| ROBODUR K CERAMIC-G (14) | 3.21 | Welding Alloys | 0.35 | 0.7 | 2.5 | 9.5 | | | | | | | | | | |

Рекомендуемые режимы наплавки

| Диаметр проволоки, мм |

Процесс сварки: |

Ток, А |

Напряжение, В |

Скорость наплавки, м/ч |

Расход l/min |

| 1,2 |

G |

100 - 260 |

22 - 29 |

8 - 13 |

6 - 14 |

| 1,6 |

G |

120 - 320 |

23 - 32 |

10 - 15 |

7 – 15 |

| S |

140 - 220 |

25 - 29 |

10 - 15 |

|

| 2,0 |

G |

150 - 400 |

24 - 34 |

12 - 18 |

8 - 16 |

| S |

160 - 260 |

25 - 30 |

12 - 18 |

|

| 2,4 |

G |

180 - 450 |

25 - 36 |

15 - 20 |

10 - 18 |

| S |

200 - 300 |

26 - 31 |

15 - 20 |

|

| 2,8 |

S |

240 - 360 |

28 - 32 |

18 - 23 |

|

| 3,0 |

S |

260 - 380 |

29 - 33 |

18 - 23 |

|

| 3,6 |

S |

320 - 450 |

30 - 34 |

20 - 25 |

|

| Диаметр проволоки, мм

| Картонная бочка |

Формованные мотки бескаркасного типа |

Каркасный барабан (B) |

Катушка (S), (BS) |

| Моток в гофроящике |

Металлич. бочка |

| До 100

кг |

До 150

кг |

До 300

кг |

До 30 кг |

До 70 кг |

До 25 кг |

До 15 кг |

| 1.6 | X |

X |

X |

X |

X |

X |

X |

| 2.0 | X |

X |

X |

X |

X |

X |

X |

| 2.4 | X |

X |

X |

X |

X |

X |

X |

| 2.8 | X |

X |

X |

X |

X |

X |

|

| 3.0 | X |

X |

X |

X |

X |

X |

|

| 3.2 | X |

X |

X |

X |

X |

X |

|

| 3.6 | X |

X |

X |

X |

X |

X |

|

* По требованию заказчика возможно изготовление проволоки Ø 5,0 – 6,0 мм.

Статьи и страницы сайта в которых упоминается эта проволока

Показано, что применение восстановительной наплавки существенно увеличивает межремонтный цикл работы бойков прессов и обеспечивает экономический эффект эксплуатации оборудования